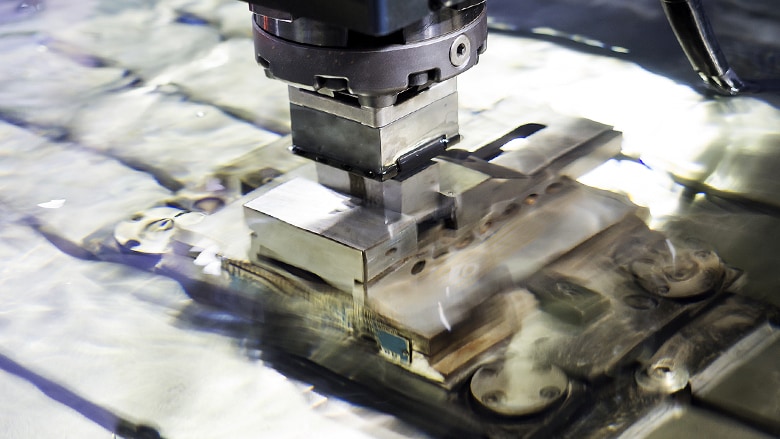

C-EDM

「C-EDM」は、他社製の銅タングステン電極と比較し、消耗が約20%少ないため、製造コスト、タクトタイムの削減に大きく貢献(当社調べ)

詳しく見る

金型加工メーカーG社 生産技術部

日本タングステンの銅タングステン電極「C-EDM」なら、使用中の他社製銅タングステン電極と比べて消耗が約20%も少なく、購入量、交換頻度(ライン停止時間)を削減できた

ワークの加工時間も速く、交換頻度(ライン停止時間)削減と合わせるとタクトタイムを大幅に短縮できた

さらにワークの加工面粗さ精度も向上し、放電加工後の平滑な面出し作業が不要になるという効果もみられ、費用対効果は期待以上であることが判明

困り果てたN氏は、毎月読んでいる日本タングステンからのメルマガに掲載されていた、銅タングステン電極「C-EDM」という情報に目が留まります。その中で「電極消耗が少なく、ワークの加工速度も速い」という内容に興味を持ったN氏は、すぐに日本タングステンに問い合わせてみました。

「問い合わせて、良かったです。日本タングステンの担当者の説明では、このC-EDMという電極は、社内でかなりの改良を重ねた銅タングステンということでした。それに、いつも使っている他社製の銅タングステン電極と比べて、消耗が約20%も少なく、ワークの加工速度も速いという実験結果も教えてもらいました」(N氏)

C-EDMはすでリリースされていて、多くの超硬金型加工の現場で実績があることも判明しました。そのメリットも十分理解されていていることから、金型のリーディングメーカーは超硬金型の形彫放電加工にC-EDMを継続的に利用していたのでした。

N氏はC-EDMの説明と共にサンプル提供を受け、すぐに放電加工のテストを実施してみました。

結果は上々で、まず電極消耗は説明通り従来の電極より約20%少ないことが確認できました。ワークの加工時間も短縮され、電極の交換頻度(ライン停止時間)削減と合わせるとタクトタイムを大きく改善できそうであることも確認できました。

そのうえ、ワークの加工面粗さの精度が向上し、放電加工後の平滑な面出し作業はほとんど必要なくなるといった予想以上の効果も得られ、費用対効果は期待以上でした。

この結果を上層部や関係部署とも検討した結果、C-EDMの全面採用が決定しました。

C-EDMの採用により、今までの課題が一気に解決。お客様からの要求にも応えることができるようになり、N氏たちは本来の製造活動に専念できるようになりました。