製品開発ストーリー

第3回:放電加工用電極「C-EDM」開発ストーリー

金型は、産業のトレンドに合わせて日々進化を続けてきました。輸送機器をはじめ、建設資材や家電、IT機器など、私たちの身の回りにある多くの製品が金型によって形作られています。金型の進化に合わせて、金型の加工方法や機器、工具なども進化しているのです。

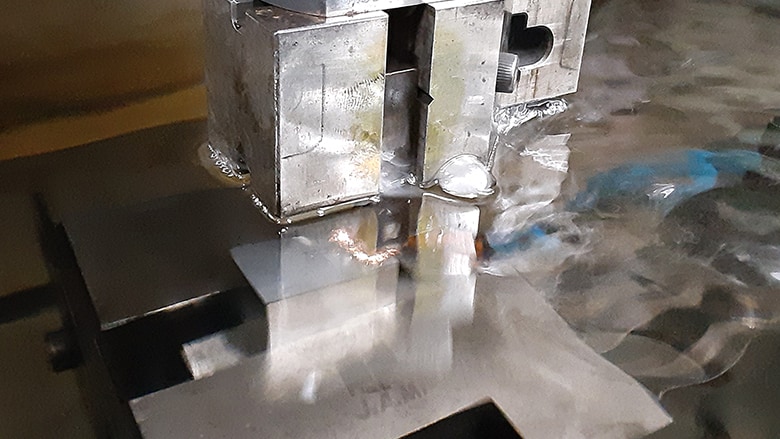

そこで今回は、加工は大変だが、その強度からニーズが高い超硬金型の加工に使用される「形彫放電加工用電極」について、弊社製品「C-EDM」の開発秘話をお届けします。

「他社製品と比べて性能が劣っている」営業の一言に、技術開発の担当者は

開発の話が持ち上がったのは、今から約10年前のことです。

当時、日本タングステンには、「C30H2」という、低消耗でワークの加工速度が速いことから、最高スペックとうたわれていた放電加工用電極材料がありました。しかし、その性能を上回る他社製の電極が次々と登場し、「C30H2」のシェアはじわじわと減少していったのです。

ある日、営業部員たちは技術開発部門に押しかけ、「C30H2の性能が他社製よりも劣っている。このままでは商談で負けっぱなしだ。他社製に勝る、日本タングステンの名に恥じない放電加工用電極材料をなんとか開発して欲しい」と強い口調で懇願しました。

技術開発の担当者たちは、その熱意に応えるため、従来品のC30H2と比較して「電極消耗20%改善・加工速度20%アップ」という、高い目標を掲げ、材料開発をスタートさせたのでした。

難航ばかりの、高性能電極の開発

開発メンバーは、まず手始めに過去の研究結果から最適と考えられる組成の材料を試作してみましたが、その性能は他社製どころかC30H2にも及びませんでした。そこで、W、Cuといった原材料や添加物の種類や配合比をいくつも変えて、検証を繰り返した結果、ついに、C30H2や他社製の性能を上回る組み合わせにたどり着きました。

しかし、喜びもつかの間、新たな難題が開発メンバーに襲いかかります。最適な配合比の発見には至ったものの、焼結工程で“反りの発生”という致命的な問題が発生したのです。この問題に対し、開発メンバーは、焼結の雰囲気と反りが発生する因果関係を推定しました。何度も試行を繰り返した結果、あるガス雰囲気で焼結を行うことで反りを抑えられることを発見しました。

これでようやく製品化が見えたかに思えましたが、問題はこれだけでは終わらなかったのです。なぜなら、これらの条件に適用できる量産設備が整っていなかったからです。ところが、解決策は意外と近くにありました。工場の敷地内に遊休の焼結炉があることを聞きつけた開発メンバーは、最適なガス雰囲気で使用できるように改造を施したのです。さらに量産を見込んで、一部の工程を自動化することでコストの削減も実現することができました。

長年に渡って粉末冶金の研究を続けてきた日本タングステンだからこそ、その蓄積された豊富な知見から、材料だけでなく、設備の改造に関しても、壁を乗り越えることができました。

こうしてようやく新製品として「C-EDM」をお客様に紹介できる日がやってきたのです。

担当にあたった技術開発部門のメンバーは、次のように振り返ります。

「C-EDMの開発では試作を繰り返すたびに、放電加工特性を徐々に向上させることができ、やりがいを感じていました。また、お客様から『従来他社品よりも優れている』と評価いただいたときは、言葉にはできない達成感がありました」

C-EDMの今後の展望

「C-EDM」は、低消耗やワークの加工速度が速いなどといった性能面だけではなく、費用対効果についても高い評価をいただいています。しかし、そのニーズが増えている中で、短納期化やサイズのラインナップ増加を望む声もお寄せいただいております。そういったお客様からのご要望にお応えすることで、より多くのお客様に貢献していきたいと考えています。

これは「C-EDM」に限った話ではありません。日本タングステンでは、お客様の声を積極的に取り入れた商品の企画、開発を続けて参ります。

これからも日本タングステンのものづくりに、どうぞご期待ください。

(番外編)開発秘話に隠れた、面白エピソード

従来の放電加工用電極は、銅タングステンよりも銀タングステンの方が放電加工特性に優れていました。そのため、銅タングステンである「C-EDM」開発後に、実は銀タングステンとしての新製品「S-EDM」の開発に着手しました。しかし、改良を重ねた「C-EDM」自体が、従来の銀タングステンより放電加工特性が優れていたことから、高価な銀を使用した「S-EDM」はコスト的に魅力がないとの判断に至りました。

残念ながら、銀タングステン「S-EDM」はお蔵入りとなりました…。