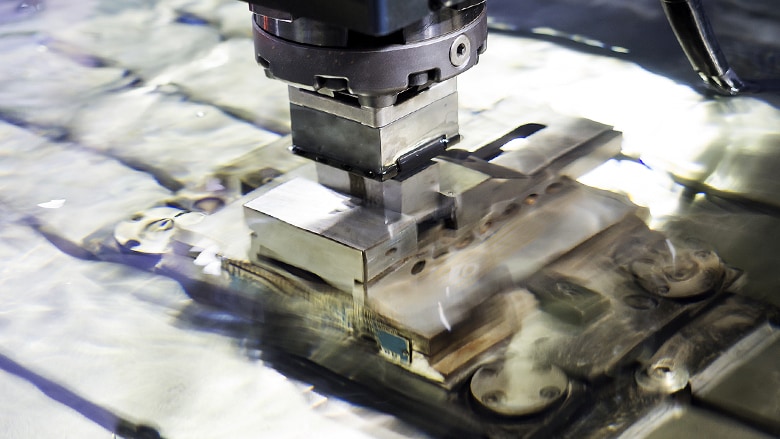

金型加工メーカーG社 生産技術部

超硬金型の形彫放電加工に使用している

「銅タングステン電極」の性能に課題が…粉末冶金のプロが苦労の末に作った電極により、一気に解決!

自動車市場向け各種金型の製造をメインに手掛けているG社。このところニーズが増えている超硬金型については、お客様からコストや納期に対する要求が厳しくなってきており、早急な改善を迫られていた。

問題

超硬金型の形彫放電加工に使用している銅タングステン電極に課題が山積み!

上層部は、課題の解決を生産技術部に依頼します。選ばれたメンバーは、これまで着目したことがなかった銅タングステン電極について、現状の課題を洗い出すことにしました。

メンバーの一人、エンジニアのN氏はこのときの状況を次のように振り返ります。

「従来、当社でも超硬金型の形彫放電加工には、一般的に消耗が少なく、ワークの加工速度が速いと言われている銅タングステン電極を使用していました。しかし、実態を調べてみると電極の消耗が想定以上に激しいことがわかりました。電極の消耗が激しいことで、その購入量はもちろんですが、電極の交換頻度(工数)も多く、最終的にはコストが大きく嵩んでいました。また、ワークの加工速度も想定していたよりも遅く、電極の交換に伴うライン停止時間と合わせるとタクトタイムが大きく延び、ひいては納期にまで影響を及ぼしているという問題点も浮き彫りになりました」

調達部門からも「電極購入量の増加が、製造コストを押し上げているので、削減するように」と言われてしまいN氏を苦しめます。

切削加工など、他の加工方法も検討しましたが、大規模な設備投資や技術開発、習得を考えると現実的ではなく、形彫放電加工に頼るしかありませんでした。

こうしている間にも、コスト、タクトタイムはかさむ一方。この状態にN氏はなす術もありませんでした。

問題のポイント

超硬金型の形彫放電加工に使用している銅タングステン電極の消耗が激しい為、購入量、交換頻度(工数)が多くコストが嵩んでいた

電極の交換頻度が多いことに加えて、ワーク加工速度が遅い為、タクトタイムが延びていた